本記事は2018年に作成、2019年に更新した物です。2020年最新版は決定版をご覧ください。

稼働率と可動率についてより分かりやすく、より明確に、稼働率と可動率の決定版を作成しました。

以下のリンク先をご確認ください。

可動率(べきどうりつ)とは所定時間に対して、設備が正常に動いている時間の割合のことです。

その計算式は次の通りです。

*稼働時間:設備が生産活動を行っていた時間

*可動時間:始業から終業までの時間。(動くべき時間)

前回(稼働率と可動率①)と同じ、可動時間【8時00分始業-17時00分終業】の現場をみていきましょう。

多くの現場では可動時間に対して、設備の稼働(生産活動をしている)時間は短くなります。

つまり可動時間に対し、稼働時間は短くなり100%を下回ります。

何故か?設備は可動時間の間、ずっと動いているわけではないからです。

メンテや休憩時間、段取りがえ、故障、などいろいろな理由で設備は停止します。

つまり稼働時間とは、可動時間から停止時間を引いたものになります。

可動時間に対して動いていない時間がある。これはムダである。改善だ。とはいえ設備が停止するには理由があります。この理由に応じた評価をしたうえでの改善でなければ効果が出ないことがあります。

設備の可動率を改善、向上させるためには「何故設備が止まっているのか」を

正しく把握し分類する必要があります。

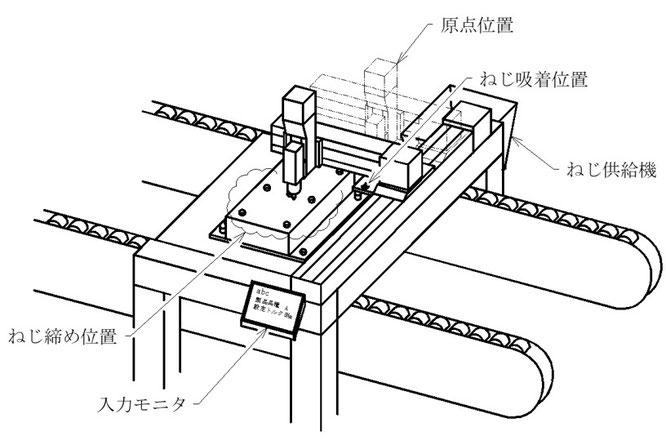

例えば自動ねじ締め工程を考えてみましょう。

この工程ではねじを供給機(パーツフィーダー)を使って自動供給しています。

パーツフィーダーでよくあるチョコ停に「詰まり」があります。

そこでチョコ停対策として、詰まりを検知して衝撃を加える機構を追加しました。

これで詰まりの発生頻度が限りなくゼロになりました。

でもちょっと待ってください。

①チョコ停の発生頻度がもともと1日8時間のうち1回程度。3分以内に発見復旧できていた。

②一方、品種替えによる段取り替えが1日8時間のうち5~8回、1回10分程度発生している。

としたらどうでしょうか。

チョコ停は設備自身の責任ですから設備を改善する必要があります。

一方、段取り替えは設備そのものを改造しても何の効果もありません。

品種削減や段取り替えの簡素化など、別要因での対策が必要になります。

つまり停止理由を正しく把握し分類したうえで適切な対策を施す必要があります。

停止理由を分類します。

理由1.自責停止:設備そのものの責任で停止

①点検・メンテナンス

②チョコ停(詰まる、外れる、ゆるむ、ずれる、ひっかかるなど軽微な停止)

③ドカ停(曲がる、折れる、割れる、欠ける、腐るなど完全な故障による停止)

理由2.他責停止1:工程の責任で停止

①段取り

②段取り替え

③待機(前工程の作業待ちなど)

理由3.他責停止2:工場、会社の責任で停止

①休憩時間

②計画停止

理由4.完全他責

①地震、火災などの災害

理由1の解消には設備そのものを改善する必要があります。

理由2の解消には段取り作業の改善や、工程全体のボトルネック改善の必要があります。

理由3の解消には自動化により休憩時間も動かすような改善の必要があります。

理由4の解消には災害を想定してリスクアセスメントを行い、備える必要があります。

稼働パターンの例を見ていきましょう。

稼働率を書いた前回のブログ(稼動率と可動率①)の最後に、

計算上は20分の残業しか発生しないのに実際には1時間残業が発生していることがあると書きました。

そのからくりはこうです。

定時時間が8時間の工場でのこと。

サイクルタイムが6秒/個のラインで、ある日5,000個の製品を作りました。

サイクルタイムが6秒/個ということは1日8時間で4,800台作れます。

このラインでは、単純計算、8時間20分で5,000台作れるはずです。

つまり残業20分で作れるはずです。

しかし、設備が何かしらの理由で停止していたらどうでしょうか?

例えば、始業点検で10分(D)、設備トラブルで20分(B)、段取り替えで10分(C)といった具合です。

トータル40分停止となるので、8時間20分の稼動時間に40分の停止時間が加算されて

計9時間の可動時間が必要になります。

つまり1時間の残業が必要になります。

ここでラインの工程サイクルタイムは6.48秒になります。*工程サイクルタイムについてはこちら(工程サイクルタイムと機械サイクルタイムを分けよう!)

(停止時間を考慮した9時間で5,000個の生産量から計算)

稼働率を計算するときの生産能力を

サイクルタイム6秒/個で計算すると、104.2%となります。(20分残業)

サイクルタイム6.48秒/個で計算すると、108%となります。(1時間残業)

稼働率は停止時間を考慮して、可動時間をベースに計算しないと実体とずれた指標になってしまいます。

一方で、

実際の可動率は[稼働時間:8時間20分]÷[可動時間:9時間]=92.6%となります。

この数値をみて、可動率が低いから対象の工程を改善だ!と言ってみたところで

実際には後工程待ちの待機時間や段取り替えの時間が多かった場合、

的外れな改善活動になってしまいかねません。

次のブログは雑談 エクセル小ネタ「グリッドに合わせた作図法」

前のブログは生産技術 稼働率と可動率①

ぜひこちらもお読みください。◆稼働率と可動率 決定版! 概要

コメントをお書きください