◆自動機の設計では位置決めが悪いと失敗します。

◆位置決めの重要性や方法を自動機設計の専門家として解説動画をアップしました。

2020年3月19日位置決め解説動画アップ

関連記事 【位置決め要素その2】

関連記事 【位置決め要素その3】

◆位置決めする3つの設計

位置決めの考え方には図1に示すように、大きく分けて3つあります。

1.基準となるブロックの面に押し当てて位置を決める方法。

「二面決め」(今回)

2.V溝に丸物をあてて中心の位置を決める方法。

「中心決め」(位置決め要素その2)

3.位置決めピンを2本使って位置を決める方法。

「回転座標決め」(位置決め要素その3)

図1 3つの位置決め方法

◆面で決める設計の勘所

1.基準となるブロックの面に押し当てて位置を決める方法

図2に示すように丸穴が2か所あいている金属ブロックを基準ブロックに押し当てて位置決めを行い、段付きのピンを挿入する作業から位置決めのポイントを考えてみます。

図2 段付きピンの組付け作業

【コラム】面当たりのブロック L型の理由

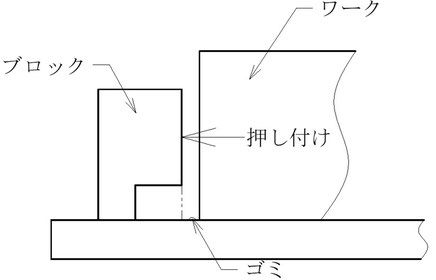

ワークを押し当てるブロックをよく見てみると断面形状をL型に描いていますが、これには理由があります。

右のコラム図のようにワークとブロックの間にゴミがあったとき、ブロック断面が四角ではワークを押しつけたときにゴミが挟まってしまい位置決めがずれてしまいます。

L型断面にしておけばゴミが逃げてくれるので位置決めがずれることはありません。

クリーンルームのように管理された空間ならあまりないことですが、摩耗粉、ほこり、髪の毛など、いくら4Sに力を入れても現場にはゴミがあふれているものです。

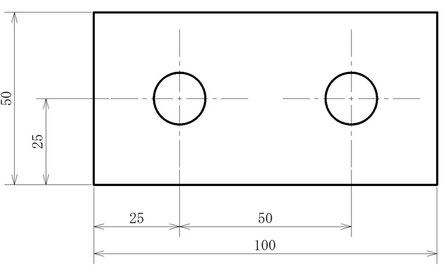

金属ブロックの図面を確認したところ、図3の通りでした。

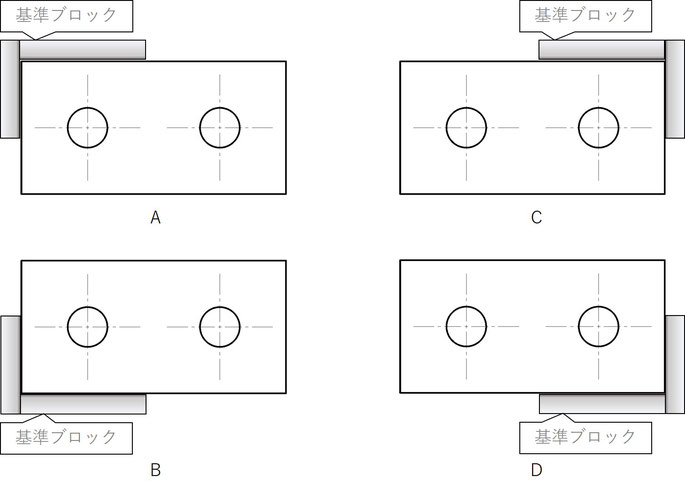

基準ブロックの配置として正しいのは図4.A~Dのうちどれでしょう?

図3 金属ブロック加工図面

図4 基準の取り方

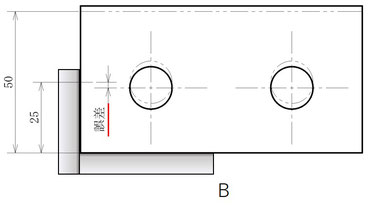

正解はBです。図3の加工図面を確認すると、「加工の原点」は左下であることが分かります。

位置を決めて自動で作業を行うためには「加工の原点」と「位置決め基準」を合わせることが基本中の基本です。

ではこの基準が合っていなかったらどうなるか?見ていきます。

図5に示すように丸穴位置が下方向にズレて、外形が上方向にズレた場合を考えます。

(寸法25mmがマイナス公差で、50mmがプラス公差でできた場合。)

参考までに寸法寸法25mmと50mmそれぞれの公差は次の通りです。

・寸法寸法25mmの普通寸法公差は中級で±0.2

(24.8~寸法25.2mm)

・50mmの普通寸法公差は中級で±0.3

(49.7~50.3mm)

自動機は当然、理想の穴位置をめがけてピンを挿入しようとします。これに対して穴位置は図面に指示された誤差の範囲で必ずズレます。

位置決めの基準を左上に取った場合、穴位置の誤差と外形の誤差の両方がきいてきてしまいます。

このとき運がいい組合せ、「寸法25がマイナスで寸法50もマイナス」あるいは逆に「寸法25がプラスで寸法50もプラス」の誤差で出来た場合は穴位置が理想の位置に近づきます。

しかし運が悪い組合せ、「寸法25がマイナスで寸法50がプラス」あるいは逆に「寸法25がプラスで寸法50がマイナス」の誤差で出来た場合は穴位置が理想の位置から大きく離れてしまいます。(図6)

位置決めの基準を左下、加工原点と同じ位置に取った場合(図7)は外形の誤差が累積されることなく、穴位置のズレ量は純粋に穴位置の加工誤差のみがきいてくることになります。

関連記事 【位置決め要素その2】

コメントをお書きください