かつてとある企業さん(A社さんとします。)がシステム屋さんに依頼して次のようなシステムを作りました。

「ラズベリーパイを使って機械からの信号を取り込み、そのデータをWi-Fi経由でパソコンで確認する。」

システム屋さんが作ったシステムは完璧なものでした。しかし、思わぬトラブルが発生しました。

前提

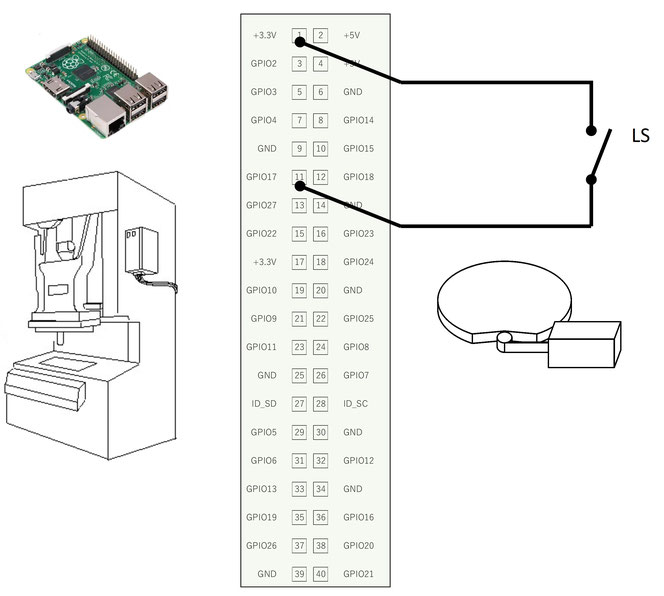

図1に示すような機械式プレス機において、もともとその主軸に図2のようにドグとリミットスイッチがつけられていて原点を確認しています。

プレス中(主軸が回転している間)はドグによりリミットスイッチのレバーが押されて出力がオンになります。

原点に戻ったとき、ドグの切れ目がリミットスイッチのレバーのところにきてレバーが戻り出力がオフになります。

このリミットスイッチのオフのタイミング、つまり機械が原点に戻ったタイミングを記録することで稼動率を取ります。

例えば1rpsで回転(1秒間に1回転)させると、1秒毎に1ショットされて製品が出てきて(タクトタイム1秒)、そのたびにリミットスイッチからの信号をラズパイに入力、記録してWi-Fi経由でパソコンで確認できるようにします。

得られるデータは理想としては図3左のように1秒に1回データが記録されカウントされていくものでした。

しかし現実には図3右に示すようにデータは1秒毎に記録されませんでした。

A社さんがシステム屋さんに問合せするも、「システムに問題はありません」と冷たい返事が来るだけ。

*ただしこれは後に私も確認しましたが、たしかに電気回路・プログラムなどシステムには全く問題なく原因はメカでした。

本題

私のところに連絡が来ました。

・稼動率をとりたい。

・ラズベリーパイを使ってデータをとっている。

・データの取りこぼしがある。

・取りこぼしに規則性はない。

・おそらくノイズのせいだと思うのですが・・・

以上のようなことを伝えられたうえで解決に向かいました。

まずは現場に行く前に準備。

なぜなぜ分析をしました。

余談ですが、なぜなぜ分析やFTA・FMEAなどの分析系はなるべくいろんな立場の人に参加してもらって行うのがいいということを良く聞きますが、私の経験上ではたくさん人集めたところでいい分析はできませんでした。理由は明確で参加した人たちに当事者意識が無かったからです。

図4に分析内容を示します。事前ヒアリングの内容から書けるのは私にはこれが限界でした。というよりこれ以上の展開は現場見てからでないとあまり意味がない。

ポイント1

機械が不規則な動作をしてしまうときにその原因をノイズと言いがちですが、私の経験上ではノイズと言っても3つの原因に分かれます。

①高周波

②電磁波

③熱

それぞれによってノイズの出方や対策も異なりますが、そもそも論としてノイズが発生しているのかどうかを確認する必要があります。

ポイント2

ノイズと言いがちな人が混同していることがよくあるのですが、ノイズではなく接地(アース)の状態が良くないと誤作動の原因になります。

ポイント3

他にもシンプルにラズパイが壊れていることも考えられますし、原因は一旦おいておくとして信号のオン/オフの切り替えがうまくできていない可能性も考えられます。

以上のことから現場に行って調査をするには波形をみる(ノイズの確認)ためにはオシロスコープが必要ですし、他、電圧の確認や接地状態の確認などには電圧計やブザーが必要となるのでその辺りの測定器を準備しました。

調査

まずは現物把握です。機械についているリミットスイッチの信号をどのようにしてラズパイに取り込んでいるのか。

今回の場合は図5に示すようにラズパイ自身の3.3V出力をリミットスイッチを挟んでGPIOに入力していました。

現物を確認した結果、回路に問題はない。

さらにプログラムにも問題はありませんでした。

となるとなぜなぜ分析の出番です。

事前に用意したなぜなぜ分析を基に調査した結果が図6です。

ノイズや接地の状態、ラズパイ自身には全く問題ありませんでした。

オン/オフの切り替えに問題がありました。

オン状態の時は3.3V程度の入力があり、これは問題ありません。一方でオフ状態のときには0Vまで電圧が下がらずに1V程度の電圧が残っていました。

参考までに聞いた話では、ラズパイはおよそ2.5V以上の入力が来たら確実にオンと認識しおよそ0.8V以下の電圧入力で確実にオフと認識する。ではその間の電圧入力が合ったらどのように認識するかというとランダムらしいです。

今回の現象にぴったりとあてはまります。

1回目の調査ではここまでとして、さらなる調査は次回としました。ただしなぜなぜ分析の調査の項にも書いているようにこの時点である程度の原因は予測できていました。

機器側要調査、つまりリミットスイッチの状態を調査する必要がある、そこに問題がありそうだと予測していました。

事前に用意したなぜなぜ分析でいわゆる真の原因、真因は特定できませんでしたがかなり絞り込むことはできました。

そして2回目の調査ですぐに真因を突き止めました。

結論はリミットスイッチとドグの位置関係が悪く(近すぎたため)、原点にきたときにリミットスイッチのレバーが戻り切らずに完全にはオフになっていませんでした。

リミットスイッチとドグの位置関係を調整することで、キレイに0-3.3Vという切り替えができるようになりました。

そしてこれによりデータも取りこぼしすることは無くなりました。

後日譚

このときのコンサル支援は1回2時間×全5回の契約でしたが2回目の冒頭10分程でデータ取りこぼしは解決してしまいました。

さてここで、そもそもの目的はデータをとることではなく、データをとって稼動率をとることでもなく、機械の効率改善にあるはずです。

ところが今回のデータ記録(原点復帰のロギング)では稼動率は出せますが、はっきり言って何の役にも立たないデータです。改善につなげられない。

もう1手間かけてポイントを押さえてデータを整理すれば改善につながるデータになります。

次回はこのもう1手間とデータ整理についてまとめます。

前のブログはフローチャートで設計思想を表現しよう2

次のブログはラズパイを使った稼動率の取得・トラブル事例、後日譚(予定)です。

コメントをお書きください