関連ブログ 【生産現場で取得すべき4種類のデータ】

関連ブログ 【ラズパイの紹介①】 【ラズパイの紹介②】 【ラズパイの紹介③】

その1 生産実績

生産実績を取得することで得られる効果は、進捗の見える化だけではありません。

まず結論は、生産実績の取得により次の2点が得られます。

◆ボトルネック工程が明確になる。(人手で計る必要がない。)

◆ボトルネック改善のための具体的な案が出やすくなる。

順を追って解説していきます。

なお、生産実績は現状取れていなければカウンターを付ければカウントできます。

ラズベリーパイを使用すれば簡単に外付けでカウントできるようになります。

ラズベリーパイについてこちら

⇒「ラズパイの紹介①はじめに」

さてここでロボット3台が作業を行い、製品を生産するラインを考えます。

・作業工程1は工程サイクルタイムが30秒

・作業工程2は工程サイクルタイムが20秒

・作業工程3は工程サイクルタイムが40秒

各工程の生産能力は上記の通りであるとします。

*工程サイクルタイムについてはこちら⇒関連ブログ「サイクルタイムについて」

仕掛品が全くない状態からの、各工程における生産実績を考えていきます。

仕掛品:工程の途中で一時中断して滞留させているもののことを言います。

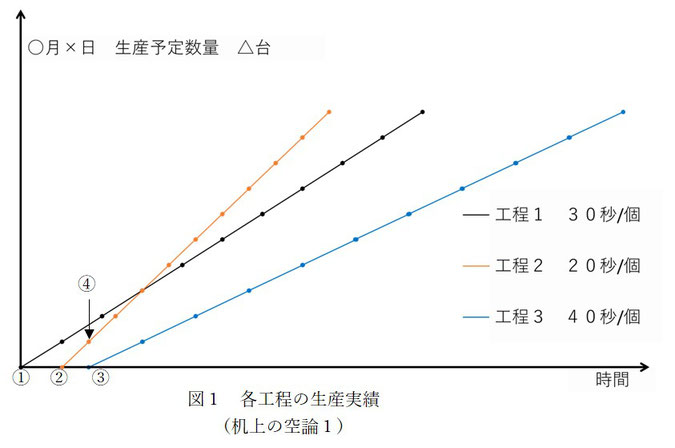

作業開始から各工程の実績を追ったものを図1に示します。

①工程1開始。30秒/個で生産。

②工程1の作業が完了したワークが工程2に到達する。

工程2作業開始。20秒/個で生産。

③工程2の作業が完了したワークが工程3に到達する。

工程3作業開始。40秒/個で生産。

上記①~③は机上の空論もいいところです。④の時点で、工程2が工程1の実績を超えています。これはあり得ません。

実際には工程1から工程2に送られてこないため、工程2が工程1より速いペースで生産することは不可能です。

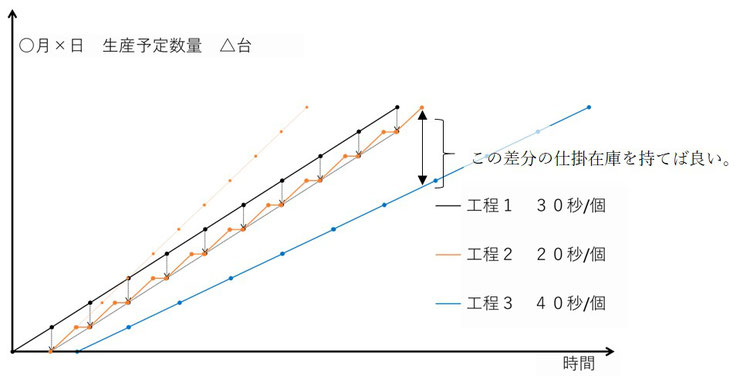

工程1の影響を受けるとき工程2の生産実績は図2のようになります。

工程1の作業が完了するまで工程2は待機時間が発生します。これもまた机上の空論です。工程1,2よりも工程3の方がサイクルタイムが遅いため、実際の実績はさらに異なる形状になります。

実際の実績グラフは図3のようになります。

*ただし、チョコ停などのマシントラブルや段取り替えによる停止時間がない理想の状態。

つまり工程1,2ともに、サイクルタイムが最も遅い工程3の影響を受けてしまいます。この結果、ラインとしては40秒/個のペースでの生産になります。ライン全体の生産ペースを「タクトタイム」と呼びます。

また、最も遅い工程3を「ボトルネック工程」と呼びます。

生産ラインの改善で生産能力を上げたいときは、通常ボトルネック工程を対象に改善を行います。

その方法は

1.設備の能力を改善しサイクルタイムを早くする。

2.工程3を増設する。

あるいは、

3.工程2と3の間にバッファを設けて仕掛在庫を持つ。

これも有効です。

例えば、生産ライン能力に対して稼働率120%の生産量がある場合を考えます。

このとき生産ライン能力はボトルネック工程の3番に支配されています。要するに各工程に待機時間が全くないとすると工程1は稼働率90%(120×30÷40)、工程2は60%(120×20÷40)で生産が完了します。

これを馬鹿正直に全工程を図3のような形で稼働させていてはムダだらけです。仕掛在庫を持つことで必要最低限の残業対応が可能になります。

・定時時間内は全工程をフル稼働させて、工程2と3の間に仕掛在庫を持つ。

・残業時間に工程3のみ稼働させて仕掛在庫を完成させる。

各工程の生産実績を取得すると、ただ単に進捗を見える化するだけではなく、

◆ボトルネック工程が明確になる。

◆ボトルネック改善のための具体的な案が出やすくなる。

(例:仕掛在庫の最適化など)

このような効果が得られます。

次のブログはラズパイの紹介① はじめに

前のブログは現場で取得すべき4種類のデータ

コメントをお書きください