◆自動機の設計では位置決めが悪いと失敗します!

◆はじめに

本記事は位置決め要素その2の続編です。

◆位置決めする3つの設計

その1,2にも書きましたが、位置決めの考え方には図1に示すように、大きく分けて3つあります。

1.基準となるブロックの面に押し当てて位置を決める方法 (位置決め要素その1)

2.V溝に丸物をあてて中心の位置を決める方法 (位置決め要素その2)

3.位置決めピンを使って位置を決める方法 (今回)

3.位置決めピンを使って位置を決める方法

ワーク(加工や組立を行う対象物)に基準となる穴がある場合、位置決めピンを用いて位置決めを行う場合があります。

図2のようにワークの穴を利用して位置決めピンでパレットとワークを位置決めすることを考えていきます。

(1)ピンで位置決めの考え方

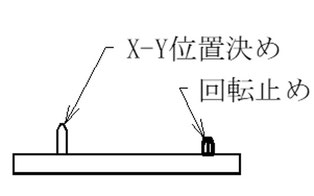

この場合、図3のようにピン1本では回転してしまい位置決めすることは不可能です。回転を止める必要があります。

位置決めピンで位置決めをする場合の考え方は、「基準穴でX-Yの位置を決めて、もう一つ加えて回転止めをする」です。

一つのやり方として、図4のように回転止め用のピンをたててワークをそこにエアシリンダーなどを用いて押し当てれば位置が決まります。

(2)2本のピンと穴を使う方法

よくあるやり方としてX-Yの基準穴とは別にもう一つ位置決め用に使える穴がある場合、2本目の位置決めピンを穴に挿入することで回転止めを行います。

2本のピンと穴でX-Yと回転を決める場合、図5、6のようにまずパレット側のX-Yの位置決め基準をワークの加工基準と合わせます。回転止め用のピンはX-Y基準用のピンと可能な限り遠くに配置します。ワークの対角上に穴があればそこを回転止め用に利用します。

X-Y位置決め用のピンと穴は丸と丸の組合せにします。

回転止め用は丸ピンと長穴もしくはダイヤピンと丸穴の組合せとします。ダイヤピンは図7のようにピン形状が丸ではなくダイヤ状になっています。

図8に丸ピンと長穴の組合せ、図9にダイヤピンと丸穴の組合せを示します

・丸ピン-長孔

・ダイヤピン-丸穴

どちらの組合わせも考え方は同じです。

ワーク側の穴中心距離(穴ピッチ)とパレット側のピンの中心距離(ピンピッチ)で必ずズレが生じます。このため、長穴の短手方向で回転方向を規制し、長手方向に隙間(クリアランス)を設けてズレを吸収します。

あるいはダイヤピンの長手方向で回転方向を規制し、短手方向に隙間(クリアランス)を設けてズレを吸収します。

長穴やダイヤピンの向きを間違わないように要注意です。

X-Y基準の中心と回転止め基準の中心を結んだ直線に対し、次のように配置します。

長穴は同じ方向に長手を取ります。図10

ダイヤピンは直行するように長手を取ります。図11

X-Yの基準と回転止めで位置決めをした場合もかならず誤差は生じます。誤差を確認するには計算でも出せますが、CADで書いて確認してしまうのが最も確実です。確認のやり方は別途解説予定です。

長穴の向きが適切でないとどうなるかをCAD上で確認したものを図12と図13に示します。図12はX-Y基準の中心と回転止め基準の中心を結んだ直線に対し同じ方向に長くした場合①、図13はワークのXY方向に合わせて長穴を作った場合②です。両方とも長穴の位置がX-Y位置決め基準から+0.5ズレているとします。

このとき、それぞれのワークを位置決めピン2本を備えたパレットに組み付けた状態をCAD上で確認したものが図12と13です。

図12は角度0.284度、図13は0.36度の回転ズレが生じていることが分かります。数値だけを見ると感覚的には大きくありませんが回転角のズレのため、ワークのサイズによっては思いもかけず大きなずれ量になってしまうことがあります。

2か所のピンで位置決めをするときは片側に長穴もしくはダイヤピンを用いること、そしてその向きに注意することが大切です。

(3)位置決めに使用する穴と軸の精度

X-Y基準に使うピンと穴のサイズはいくつにすればよいかを考えます。これは必ずピンの方が細く、穴の方が太くする必要があります。

精密な穴加工、軸加工の指示にははめあい公差(IT公差)を利用します。IT公差は別途解説予定です。ここでは結論だけ言うとあくまで私の場合ですが、まず軸はH7を選ぶことを考えます。相手方の穴は次のように選びます。

・ワークが小さく超精密にしたいときはh6

・いわゆるしっくりきてガタもほとんどなくしたいときはg6

・ちょっとぐらいガタついてもいいときはf6

「しっくりくる」という表現があいまいですが、こればかりは実際のモノを触って感触をつかむしかありません。

私の場合、ほとんどの設計でH7とg6以上のクリアランスを持つ組合せでした。

(4)設計のポイント

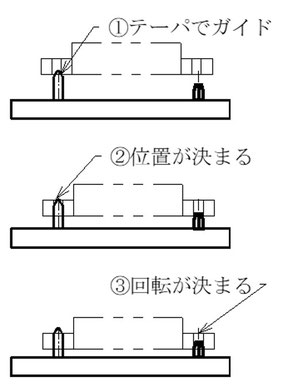

図14に示すように、X-Y位置決めピンをなるべく長く、回転止め用のピンを短く取ります。2本とも可能な限りテーパを深く取ります。ここにワークを挿入することを考えます。

図15の上からまずX-Y位置決めピンの①テーパでガイドされて②X-Yの位置が決まります。さらにワークを下げると次に回転止めのピンが挿入されて回転が決まります。

逆に回転決めのピンが長い場合、X-Y位置決め側のピンが入らないことがあるので注意が必要です。

(5)挿入機構のポイント

ピンを備えたパレットに穴を設けたワークを自動機械で挿入する場合、図16に示すようにやはり必ずズレます。

極力ズレを押さえた上で生じる誤差分は強引に挿入するのも一つの手ですが、無理なく挿入するための機械要素にコンプライアンスユニットというものがあります。エアー圧を抜くとX-Y方向の移動がフリーになり、エアー圧を描けると芯を合わせて固定してくれる機械要素です。

このような機械要素を使用することで無理なくテーパでガイドされて挿入することが可能となります。

前のブログは位置決め要素その2です。

次のブログは搬送系で使うストッパの設計についてです。

関連ブログは位置決め要素その1はコチラから→【位置決め要素その1】

技術資料一覧はこちらから⇒「技術資料」

コメントをお書きください